1.概述

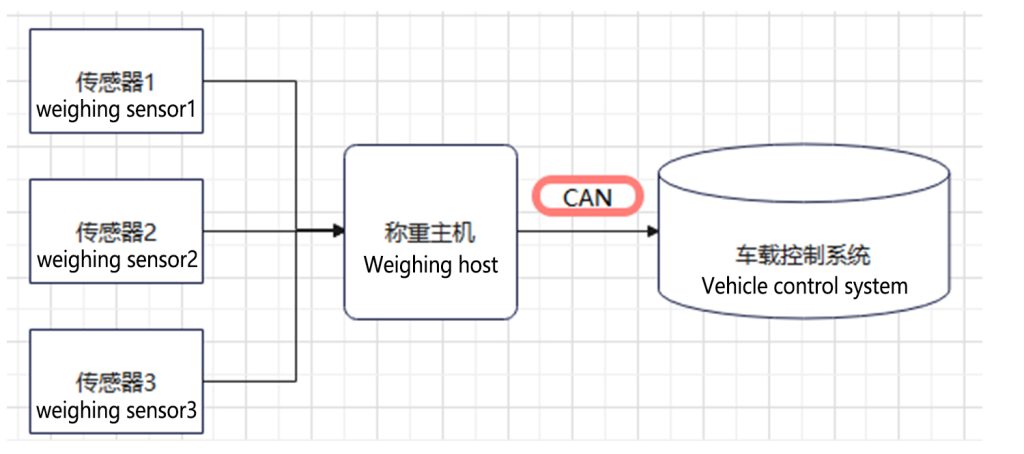

地下运矿车称重系统是矿山作业中实现装载量实时监控、提高运输效率和安全性的关键系统。本方案基于应变式称重技术,通过在运矿车大梁上安装3个重量传感器,结合称重主机和CAN总线通信,实现重量数据的精准采集、计算和传输。系统适用于地下矿山恶劣环境,支持实时数据显示和集成控制,助力智慧矿山建设。

2.系统原理

传感层:3个应变式称重传感器安装于运矿车大梁关键受力点,实时检测梁体变形并转换为电信号。

处理层:称重主机接收传感器信号,通过动态算法(如滤波、温度补偿)计算净重,消除车辆运动

干扰。

传输层:处理后的重量数据通过CAN总线(协议CAN-OPEN)传输至运矿车控制系统,实现集成显示和控制。

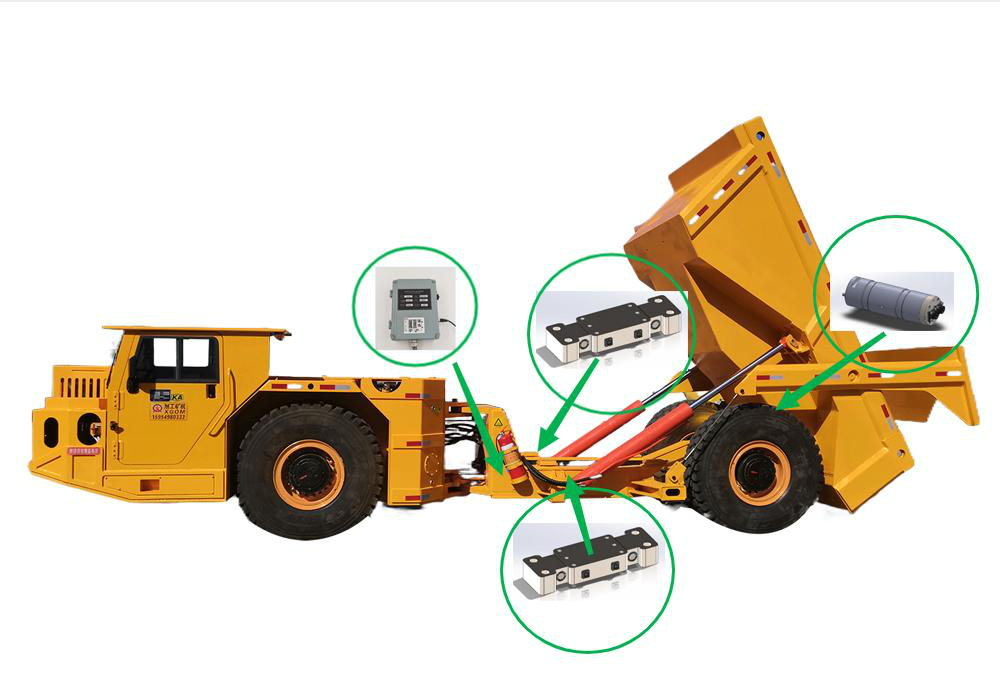

3.系统组成

| 组件 | 规格/型号 | 数量 | 备注 |

| 称重传感器 | SZ-DB30T-30MC(量程30吨) | 3 | 芯片式,IP68防护,适用于大梁安装 |

| 称重主机 | SZ-E02系列 | 1 | 12-24V DC供电,支持CAN-OPEN协议 |

| 线缆 | 专用屏蔽电缆 | 按需 | 耐磨损、防腐蚀 |

| CAN总线接口 | 标准CAN 2.0B | – | 集成于主机,传输速率250kbps |

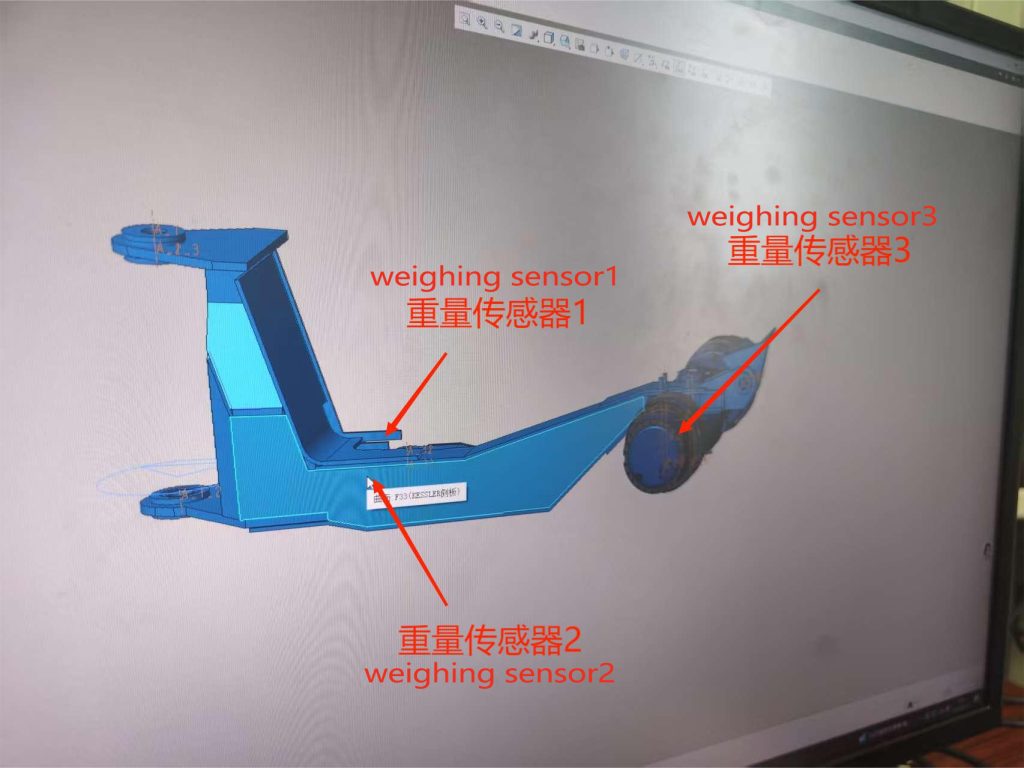

4.传感器安装位置

安装点位

前大梁点位(2个传感器):

位置:前桥上方大梁的左右翼板或腹板,距离前桥支撑点约1/4车长处。

理由:前部承载初始载荷,避免转向机构干扰,确保稳定性。

安装方式:通过高强度螺栓固定传感器底座,与梁体紧密贴合。

后转动轴(1个传感器):

位置:车辆尾部车厢与大梁连接处。

理由:主要承重区,能有效反映整体负载分布。

安装方式:传感器直接替换受力转动轴。

安装注意事项

表面处理:安装点需打磨平整,确保传感器与梁体无间隙。

防错设计:左右传感器对称安装,补偿偏载误差。

环境防护:加装防尘罩,避免矿石撞击或泥水侵蚀。

5.技术参数

额定载荷:90吨(适配40-80吨车型)

称重精度:≤±2% F.S.(静态工况下)

工作温度:-30°C ~ +70°C

通信协议:CAN-OPEN(可定制J1939)

防护等级:传感器IP68,主机IP66

电源需求:24V DC(车辆电源兼容)

6.集成与通信

数据流:传感器 → 称重主机 → CAN总线 → 车辆控制系统(如仪表盘或PLC)。

功能扩展:支持超载报警、装载统计、远程监控(通过车队管理系统)。

7.可行性优势

资源优化:仅需3个传感器,降低成本和安装复杂度。

实时性:CAN总线确保低延迟数据传输,适合动态作业。

可靠性:基于成熟方案(参考非公路宽体车案例),适配地下环境。