聚焦叉车作业场景的特殊需求,结合技术可行性与经济回报,为物流设备升级提供可落地的优化路径。

一、优化方案

1. 硬件升级

多传感器融合设计:高精度应变片(±0.5%精度) + 液压压力传感器(监测举升力),传感器防护等级提升至IP68,适应-30℃~70℃极端环境。

2. 算法优化

动态补偿算法:采用自适应卡尔曼滤波,融合加速度,动态误差压缩至±3%以内;

3. 智能化功能扩展

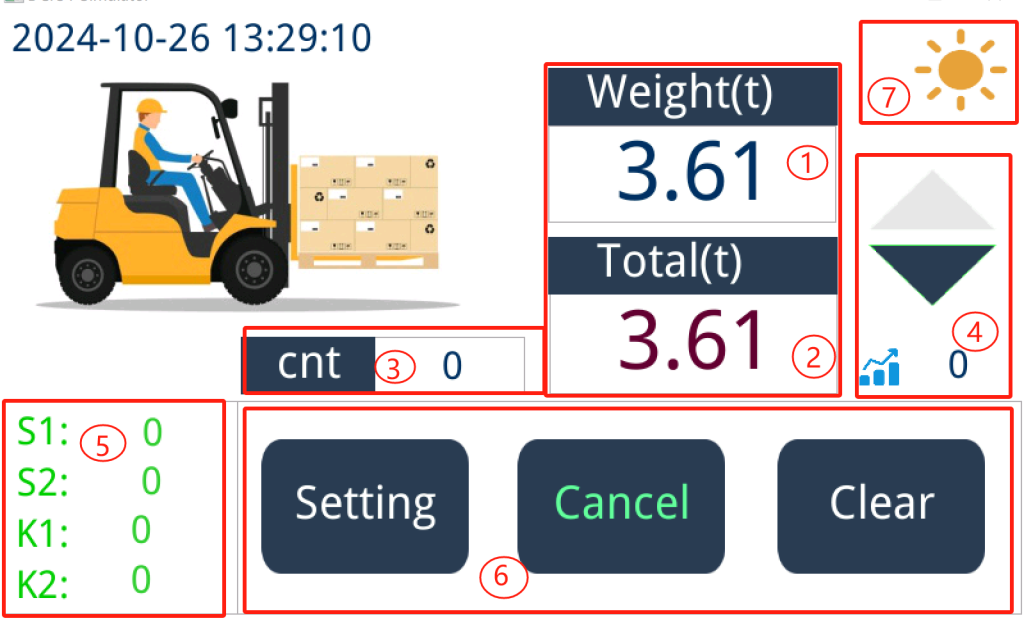

数据互联:集成蓝牙/Wi-Fi模块,称重数据实时同步至WMS或车载终端,生成电子货单;

人机交互优化:4.3寸防眩光触摸屏,可升级语音播报;

二、实施效果验证

| 指标 | 优化前 | 优化后 |

| 动态称重误差 | ±12% | ±2.5% |

| 故障率 | 18次/年 | ≤3次/年 |

| 数据同步延迟 | 无实时传输 | <1秒 |

用户反馈:

物流企业:超载率下降70%,装卸效率提升20%;

维修部门:模块化设计使维护时间缩短50%。

三、经济性分析

改造成本:单台约¥9,500(含硬件、算法授权及安装);

收益测算:

减少货损与设备维修:年均节省¥12,000/台;

效率提升价值:单台年增搬运量15%,收益约¥18,000;

投资回收期:约6~8个月。

四、未来计划

AI智能学习:根据货物分布自动优化举升路径,减少重心偏移风险;

轻量化设计:开发适用于小型电动叉车的低成本版本(目标成本≤¥5,000);

碳中和适配:探索太阳能供电模块,满足绿色仓储需求。

结论:通过多传感器融合、动态算法补偿及智能化升级,叉车称重系统可显著提升精度与实用性,助力物流行业降本增效。